সেমিকন্ডাক্টর কম্পোনেন্ট ম্যানুফ্যাকচারিং জটিল নিয়ন্ত্রণ এবং সেন্সিং ফাংশন প্রদান করে এমন বিভিন্ন অ্যাপ্লিকেশনের জন্য কাঁচামালকে সমাপ্ত উপাদানে রূপান্তর করতে জটিল উত্পাদন প্রক্রিয়াগুলির একটি সিরিজ জড়িত।

সেমিকন্ডাক্টর ম্যানুফ্যাকচারিং কাঁচামালকে চূড়ান্ত সমাপ্ত উপাদানে রূপান্তর করার জন্য জটিল প্রক্রিয়াগুলির একটি সিরিজ জড়িত। সেমিকন্ডাক্টর উত্পাদন প্রক্রিয়ায় সাধারণত চারটি প্রধান পর্যায় অন্তর্ভুক্ত থাকে: ওয়েফার উত্পাদন, ওয়েফার পরীক্ষা সমাবেশ বা প্যাকেজিং এবং চূড়ান্ত পরীক্ষা। প্রতিটি পর্যায়ের নিজস্ব অনন্য চ্যালেঞ্জ এবং সুযোগ রয়েছে।

সেমিকন্ডাক্টর উত্পাদন প্রক্রিয়াটি খরচ, জটিলতা, বৈচিত্র্য এবং ফলন সহ অনেক চ্যালেঞ্জের মুখোমুখি হয়, তবে উদ্ভাবন এবং বিকাশের জন্য দুর্দান্ত সুযোগ নিয়ে আসে। অসুবিধাগুলি মোকাবেলা করে এবং সুযোগগুলিকে কাজে লাগানোর মাধ্যমে, আমরা আমাদের জীবনযাত্রা এবং কাজের উপায় পরিবর্তন করতে নতুন প্রযুক্তির বিকাশকে উন্নীত করতে পারি, পাশাপাশি শিল্পকে বিকাশ ও বৃদ্ধি অব্যাহত রাখতে সক্ষম করে।

一সেমিকন্ডাক্টর উত্পাদন প্রক্রিয়ার ওভারভিউ

সেমিকন্ডাক্টর তৈরির প্রক্রিয়াকে নিম্নলিখিত মূল ধাপে ভাগ করা যায়।

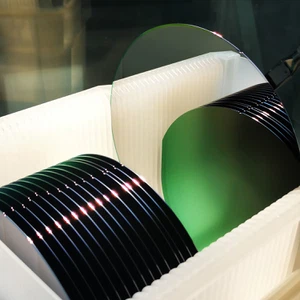

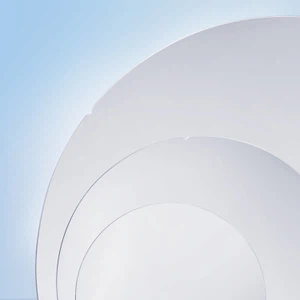

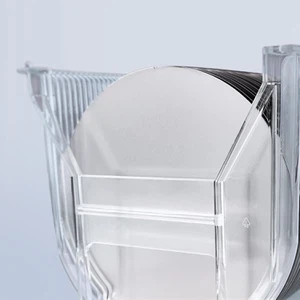

1. ওয়েফার প্রস্তুতি

সিলিকন ওয়েফারগুলি সেমিকন্ডাক্টর প্রক্রিয়ার জন্য প্রারম্ভিক উপাদান হিসাবে নির্বাচিত হয়। ওয়েফারগুলি পরিষ্কার করা হয়, পালিশ করা হয় এবং ইলেকট্রনিক উপাদান তৈরির জন্য সাবস্ট্রেট হিসাবে ব্যবহারের জন্য প্রস্তুত করা হয়।

2. প্যাটার্নিং

এই প্রক্রিয়ায়, ফটোলিথোগ্রাফি নামক একটি প্রক্রিয়া ব্যবহার করে সিলিকন ওয়েফারগুলিতে প্যাটার্ন তৈরি করা হয়। ওয়েফারের পৃষ্ঠে জারা-প্রতিরোধী ফটোরেসিস্টের একটি স্তর প্রয়োগ করা হয় এবং তারপরে ওয়েফারের উপরে একটি মুখোশ স্থাপন করা হয়। মুখোশের প্রাসঙ্গিক প্রাক-তৈরি ইলেকট্রনিক উপাদানগুলির সাথে সামঞ্জস্যপূর্ণ একটি প্যাটার্ন রয়েছে। তারপর প্যাটার্নটি মাস্ক থেকে অতিবেগুনী আলো ব্যবহার করে ফটোরেসিস্ট স্তরে স্থানান্তরিত হয়। উন্মুক্ত ফটোরেসিস্ট অঞ্চলগুলি তারপরে সরানো হয়, ওয়েফারের উপর একটি প্যাটার্নযুক্ত পৃষ্ঠ রেখে।

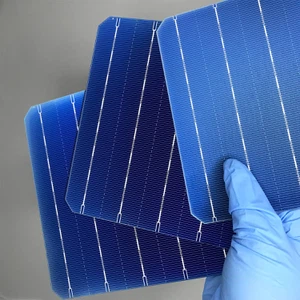

3. উপাদান ডোপিং

এই ধাপে, তার বৈদ্যুতিক বৈশিষ্ট্য পরিবর্তন করতে সিলিকন ওয়েফারে উপকরণ যোগ করা হয়। সর্বাধিক ব্যবহৃত উপাদান হল বোরন বা ফসফরাস, যা যথাক্রমে পি-টাইপ বা এন-টাইপ সেমিকন্ডাক্টর তৈরি করতে অল্প পরিমাণে যোগ করা যেতে পারে। এই উপকরণগুলি আয়ন ইমপ্লান্টেশন নামক একটি প্রক্রিয়ায় আয়ন ত্বরণ ব্যবহার করে ওয়েফারের পৃষ্ঠে বসানো হয়।

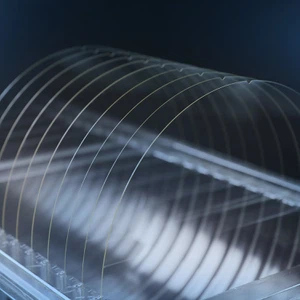

4. ওয়েফার জমা প্রক্রিয়াকরণ

এই প্রক্রিয়া চলাকালীন, ইলেকট্রনিক উপাদান তৈরি করতে পাতলা ফিল্ম উপকরণগুলি একটি ওয়েফারে জমা করা হয়। রাসায়নিক বাষ্প জমা (CVD), শারীরিক বাষ্প জমা (PVD), এবং পারমাণবিক স্তর জমা (ALD) সহ বিভিন্ন কৌশলের মাধ্যমে এটি অর্জন করা যেতে পারে। এই প্রক্রিয়াগুলি ধাতু, অক্সাইড এবং নাইট্রাইডের মতো উপকরণ জমা করতে ব্যবহার করা যেতে পারে।

5. এচিং

ইলেকট্রনিক উপাদানের জন্য প্রয়োজনীয় আকৃতি এবং গঠন তৈরি করতে ওয়েফারের পৃষ্ঠ থেকে উপাদানের অংশ অপসারণ করা। ওয়েট এচিং, ড্রাই এচিং এবং প্লাজমা এচিং সহ বিভিন্ন কৌশল ব্যবহার করে এচিং করা যেতে পারে। এই প্রক্রিয়াগুলি ওয়েফার থেকে নির্দিষ্ট উপাদানগুলিকে বেছে নেওয়ার জন্য রাসায়নিক বা প্লাজমা ব্যবহার করে।

6. প্যাকেজিং

বৈদ্যুতিন উপাদানগুলি একটি চূড়ান্ত পণ্যে প্যাকেজ করা হয় যা ইলেকট্রনিক ডিভাইসগুলিতে ব্যবহার করা যেতে পারে। এর মধ্যে উপাদানগুলিকে একটি সাবস্ট্রেটে যেমন একটি মুদ্রিত সার্কিট বোর্ডের সাথে সংযোগ করা এবং তারপরে তারের বা অন্যান্য উপায় ব্যবহার করে অন্যান্য উপাদানগুলির সাথে সংযুক্ত করা অন্তর্ভুক্ত। সেমিকন্ডাক্টর প্রক্রিয়াগুলি অত্যন্ত জটিল এবং বিভিন্ন ধরনের বিশেষ সরঞ্জাম এবং উপকরণ জড়িত। এই প্রক্রিয়াগুলি আধুনিক ইলেকট্রনিক ডিভাইস তৈরির জন্য অপরিহার্য এবং নতুন প্রযুক্তির পুনরাবৃত্তির সাথে বিকশিত হতে থাকে।

সাধারণত, সেমিকন্ডাক্টর চিপ তৈরির প্রক্রিয়ায় কয়েক সপ্তাহ থেকে কয়েক মাস সময় লাগে। প্রথম পর্যায় থেকে শুরু করে, একটি সিলিকন ওয়েফার তৈরি করা প্রয়োজন যাতে চিপের সাবস্ট্রেট হিসেবে কাজ করা যায়। এই প্রক্রিয়াটি সাধারণত নিম্নলিখিত প্রক্রিয়াগুলি অন্তর্ভুক্ত করে, পরিষ্কার করা, জমা করা, লিথোগ্রাফি, এচিং এবং ডোপিং। ওয়েফারটিকে শত শত বিভিন্ন প্রক্রিয়ার কাজ করতে হতে পারে, তাই পুরো ওয়েফার উত্পাদন প্রক্রিয়াটি 16-18 সপ্তাহ পর্যন্ত সময় নিতে পারে।

একবার পৃথক চিপগুলি ওয়েফারে তৈরি হয়ে গেলে, সেগুলিকে আলাদা করে পৃথক ইউনিটে প্যাকেজ করা দরকার। এর মধ্যে রয়েছে প্রতিটি চিপ পরীক্ষা করা যাতে এটি নির্দিষ্টকরণগুলি পূরণ করে এবং তারপর এটিকে ওয়েফার থেকে আলাদা করে প্যাকেজ বা সাবস্ট্রেটে মাউন্ট করে। চিপগুলি প্যাকেজ করার পরে, তারা মানের মান পূরণ করে এবং প্রত্যাশিত ফাংশনগুলি অর্জন করে তা নিশ্চিত করতে তারা একটি কঠোর পরীক্ষার প্রক্রিয়ার মধ্য দিয়ে যাবে। এর মধ্যে রয়েছে চলমান ইলেকট্রনিক পরীক্ষা, কার্যকরী পরীক্ষা, এবং কোনো ত্রুটি বা সমস্যা চিহ্নিত করার জন্য অন্যান্য ধরনের যাচাইকরণ পরীক্ষা। এটি চিপের জটিলতা এবং প্রয়োজনীয় পরীক্ষার প্রয়োজনীয়তার উপরও নির্ভর করে, তাই এই প্যাকেজিং এবং পরীক্ষার প্রক্রিয়াটি 8-10 সপ্তাহ সময় নিতে পারে৷

সব মিলিয়ে, সেমিকন্ডাক্টর চিপ তৈরির পুরো প্রক্রিয়াটি কয়েক সপ্তাহ বা মাস সময় নিতে পারে, কারণ এটি ব্যবহৃত প্রাসঙ্গিক প্রযুক্তি এবং চিপ ডিজাইনের জটিলতার উপর নির্ভর করে।

2. সেমিকন্ডাক্টর উত্পাদনের প্রবণতা এবং চ্যালেঞ্জ

1. প্যাটার্ন স্থানান্তর

প্যাটার্ন ট্রান্সফার প্রযুক্তির অগ্রগতিগুলি সেমিকন্ডাক্টর শিল্পের দ্রুত বিকাশের মূল চালক হয়ে উঠেছে, ছোট এবং আরও জটিল ইলেকট্রনিক উপাদানগুলির উত্পাদন সক্ষম করে৷

প্যাটার্ন স্থানান্তর প্রযুক্তির একটি প্রধান অগ্রগতি হল উন্নত লিথোগ্রাফির বিকাশ, যা আলো বা অন্যান্য বিকিরণ উত্স ব্যবহার করে একটি মাধ্যমের নিদর্শন স্থানান্তর করার প্রক্রিয়া। বিশেষ করে, সাম্প্রতিক বছরগুলিতে বিকশিত লিথোগ্রাফি প্রযুক্তি, যেমন চরম আল্ট্রাভায়োলেট (ইইউভি) লিথোগ্রাফি এবং একাধিক প্যাটার্নিং প্রযুক্তি, ছোট এবং আরও জটিল গ্রাফিক্স তৈরি করতে ব্যবহৃত হয়।

EUV লিথোগ্রাফি সিলিকন ওয়েফারগুলিতে অত্যন্ত সুনির্দিষ্ট নিদর্শন তৈরি করতে অত্যন্ত স্বল্প-তরঙ্গদৈর্ঘ্যের আলোর বিম ব্যবহার করে। এই প্রযুক্তিটি কয়েকটি ন্যানোমিটারের মতো ছোট আকার তৈরি করতে পারে, যা মাইক্রোপ্রসেসরের মতো উন্নত ইলেকট্রনিক উপাদান তৈরির জন্য অপরিহার্য।

একাধিক প্যাটার্নিং হল আরেকটি লিথোগ্রাফি প্রযুক্তি যা ছোট প্যাটার্ন তৈরি করতে পারে। এই প্রযুক্তিতে একটি একক প্যাটার্নকে একাধিক মাইক্রো-পোলার প্যাটার্নে ভেঙ্গে ফেলা এবং তারপর ওয়েফারের পৃষ্ঠে স্থানান্তর করা জড়িত। ফলস্বরূপ, তৈরি প্যাটার্নটি লিথোগ্রাফিতে ব্যবহৃত বিকিরণের তরঙ্গদৈর্ঘ্যের চেয়ে ছোট হতে পারে।

2. ডোপিং

Dopants হল তাদের বৈদ্যুতিক বৈশিষ্ট্য পরিবর্তন করতে সিলিকন ওয়েফারগুলিতে নির্দিষ্ট মিডিয়ার সংযোজন। সেমিকন্ডাক্টর শিল্পের দ্রুত বিকাশে ডোপিং প্রযুক্তির অগ্রগতি একটি মূল কারণ হয়ে দাঁড়িয়েছে। এই প্রযুক্তিগত অগ্রগতি নতুন অস্তরক পদার্থের উত্থানের কারণে।

ঐতিহ্যগতভাবে, বোরন এবং ফসফরাস সর্বাধিক ব্যবহৃত ডোপিং উপকরণ কারণ তারা যথাক্রমে পি-টাইপ এবং এন-টাইপ সেমিকন্ডাক্টর তৈরি করতে পারে। যাইহোক, সাম্প্রতিক বছরগুলিতে, জার্মেনিয়াম, আর্সেনিক এবং অ্যান্টিমনির মতো নতুন উপকরণগুলি তৈরি করা হয়েছে এবং আরও জটিল ইলেকট্রনিক উপাদান তৈরি করতে ব্যবহার করা যেতে পারে।

ডোপিং প্রযুক্তির আরেকটি অগ্রগতি হল আরো সুনির্দিষ্ট ডোপিং প্রক্রিয়ার অগ্রগতি। অতীতে, আয়ন ইমপ্লান্টেশন ছিল ডোপিং-এর জন্য ব্যবহৃত প্রধান প্রযুক্তি, যার মধ্যে ওয়েফারের পৃষ্ঠে ডাইলেকট্রিক্স ইমপ্লান্ট করার জন্য উচ্চ-গতির আয়ন ব্যবহার করা হয়েছিল। যদিও আয়ন ইমপ্লান্টেশন এখনও সাধারণত ব্যবহৃত হয়, নতুন প্রযুক্তি যেমন আণবিক বিম এপিটাক্সি (MBE) এবং রাসায়নিক বাষ্প জমা (CVD) ডোপিং প্রক্রিয়ার আরও সুনির্দিষ্ট নিয়ন্ত্রণ সক্ষম করার জন্য তৈরি করা হয়েছে।

3. জবানবন্দি

ডিপোজিশন হল সেমিকন্ডাক্টর ম্যানুফ্যাকচারিং এর আরেকটি মূল প্রক্রিয়া, যার মধ্যে একটি সাবস্ট্রেটে উপাদানের একটি পাতলা ফিল্ম জমা করা জড়িত। এই প্রক্রিয়াটি বিভিন্ন প্রযুক্তির মাধ্যমে অর্জন করা যেতে পারে, যেমন শারীরিক বাষ্প জমা (PVD), রাসায়নিক বাষ্প জমা (CVD), পারমাণবিক স্তর জমা (ALD) ইত্যাদি।

একই সময়ে, ধাতব জৈব রাসায়নিক বাষ্প জমা (MOCVD), প্লাজমা বর্ধিত জমা, রোল-টু-রোল জমা ইত্যাদি সহ নতুন প্রযুক্তিগুলিও ক্রমাগত বিকাশ করছে।

4. এচিং

নিদর্শন বা কাঠামো তৈরি করার জন্য সেমিকন্ডাক্টর উপকরণের নির্দিষ্ট অংশগুলিকে অপসারণ করা জড়িত। এচিং প্রযুক্তির অগ্রগতি সেমিকন্ডাক্টর শিল্পের দ্রুত বিকাশের প্রধান কারণ এবং ছোট এবং আরও জটিল ইলেকট্রনিক উপাদান তৈরির জন্য এটি একটি মূল প্রযুক্তি।

অতীতে, ভেজা এচিং ছিল প্রধান প্রযুক্তি যা সাধারণত ব্যবহৃত হয়, যার মধ্যে ওয়েফারকে এমন একটি দ্রবণে ডুবিয়ে রাখা হয় যা উপাদান দ্রবীভূত করে। যাইহোক, ভেজা এচিং সুনির্দিষ্ট নয় এবং পার্শ্ববর্তী কাঠামোর ক্ষতি করতে পারে।

ড্রাই এচিং প্রযুক্তির আবির্ভাব আরও সুনির্দিষ্ট এবং অত্যন্ত নিয়ন্ত্রণযোগ্য এচিং উৎপাদনকে সক্ষম করেছে, যেমন প্রতিক্রিয়াশীল আয়ন এচিং (RIE) এবং প্লাজমা এচিং। RIE হল এমন একটি প্রযুক্তি যা ওয়েফার থেকে উপাদান অপসারণ করতে প্রতিক্রিয়াশীল আয়ন ব্যবহার করে, যা এচিং প্রক্রিয়ার সুনির্দিষ্ট নিয়ন্ত্রণের অনুমতি দেয়।

প্লাজমা এচিং একটি অনুরূপ প্রযুক্তি যা উপাদান অপসারণ করতে গ্যাস প্লাজমা ব্যবহার করে, তবে এটিতে ধাতু বা সিলিকনের মতো নির্দিষ্ট উপাদানগুলিকে বেছে বেছে অপসারণের অতিরিক্ত সুবিধা রয়েছে।

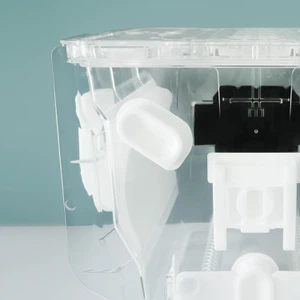

5. প্যাকেজিং

সেমিকন্ডাক্টর ম্যানুফ্যাকচারিং-এর প্যাকেজিং প্রক্রিয়ায় একটি প্রতিরক্ষামূলক আবরণে একটি ইন্টিগ্রেটেড সার্কিটকে আবদ্ধ করা জড়িত যা বাইরের বিশ্বের সাথে বৈদ্যুতিক সংযোগও প্রদান করে। প্যাকেজিং প্রক্রিয়া চূড়ান্ত পণ্যের কর্মক্ষমতা, নির্ভরযোগ্যতা এবং খরচ প্রভাবিত করে।

3D প্যাকেজিং উচ্চ-ঘনত্ব সমন্বিত সার্কিট তৈরি করতে একাধিক চিপ একসাথে স্ট্যাকিং জড়িত। এই প্রযুক্তিটি ডিভাইসের সামগ্রিক আকার কমাতে পারে এবং পাওয়ার খরচ কমানোর সাথে সাথে এর কর্মক্ষমতা উন্নত করতে পারে।

ফ্যান-আউট প্যাকেজিং এমন একটি প্রযুক্তি যা ইপোক্সি ছাঁচনির্মাণ যৌগের একটি স্তরে সমন্বিত সার্কিটগুলিকে এম্বেড করে, বৈদ্যুতিক সংযোগের জন্য চিপ থেকে ফ্যান করা তামার স্তম্ভগুলি ব্যবহার করে। এই প্রযুক্তিটি একটি ছোট আকারে উচ্চ-ঘনত্বের প্যাকেজিং সক্ষম করে।

সিস্টেম-ইন-প্যাকেজ (SiP) হল আরেকটি প্রযুক্তি যা একাধিক চিপ, সেন্সর এবং অন্যান্য উপাদানকে একক প্যাকেজে একত্রিত করে। এটি ডিভাইসের সামগ্রিক আকার কমাতে পারে এবং এর সামগ্রিক কর্মক্ষমতা উন্নত করতে পারে।