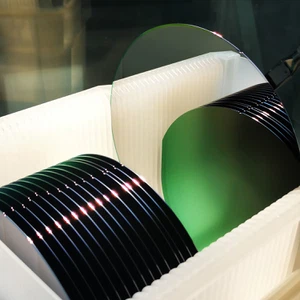

ওয়েফার পাতলা করার জন্য চারটি পাতলা করার কৌশল দুটি গ্রুপ নিয়ে গঠিত: গ্রাইন্ডিং এবং এচিং।

(1) যান্ত্রিক নাকাল

(2) রাসায়নিক যান্ত্রিক প্ল্যানারাইজেশন

(3) ভেজা এচিং

(4) প্লাজমা ড্রাই কেমিক্যাল এচিং (ADP DCE)

গ্রাইন্ডিং ওয়েফারের সাথে বিক্রিয়া এবং পাতলা করার জন্য গ্রাইন্ডিং চাকা এবং জল বা রাসায়নিক স্লারির সংমিশ্রণ ব্যবহার করে, যখন এচিং সাবস্ট্রেটকে পাতলা করতে রাসায়নিক ব্যবহার করে।

নাকাল:

◆ যান্ত্রিক নাকাল

যান্ত্রিক (প্রচলিত) গ্রাইন্ডিং - এই প্রক্রিয়াটির পাতলা হওয়ার উচ্চ হার রয়েছে, এটি একটি খুব সাধারণ কৌশল তৈরি করে। এটি একটি হাই-স্পিড স্পিন্ডলে মাউন্ট করা একটি হীরা এবং রজন-বন্ডেড গ্রাইন্ডিং হুইল ব্যবহার করে, যা স্পিন-কোটিং অ্যাপ্লিকেশনগুলিতে ব্যবহৃত হয়। গ্রাইন্ডিং রেসিপি টাকুটির গতির পাশাপাশি উপাদান অপসারণের হার নির্ধারণ করে।

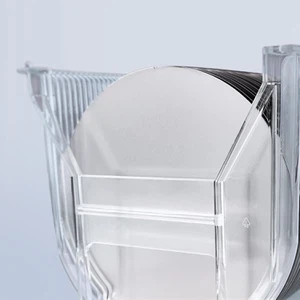

যান্ত্রিক গ্রাইন্ডিংয়ের জন্য প্রস্তুত করার জন্য, ওয়েফারটি একটি ছিদ্রযুক্ত সিরামিক চাকের উপর স্থাপন করা হয় এবং ভ্যাকুয়াম দ্বারা জায়গায় রাখা হয়। ওয়েফারের পিছনের দিকটি গ্রাইন্ডিং হুইলের দিকে রাখা হয়, যখন ঘষিয়া তুলিয়া ফেলিতে সক্ষম বেল্টটি ওয়েফারের সামনের দিকে স্থাপন করা হয় যাতে পাতলা হওয়ার সময় ওয়েফারের কোনও ক্ষতি না হয়। যখন ডিওনাইজড জল ওয়েফারের উপর স্প্রে করা হয়, তখন গ্রাইন্ডিং হুইল এবং সাবস্ট্রেটের মধ্যে পর্যাপ্ত তৈলাক্তকরণ নিশ্চিত করতে দুটি গিয়ার বিপরীত দিকে ঘোরে। এটি তাপমাত্রা এবং পাতলা হওয়ার হারকেও নিয়ন্ত্রণ করে যাতে ওয়েফারটি খুব পাতলা না হয়।

প্রক্রিয়াটি একটি দ্বি-পদক্ষেপ প্রক্রিয়া:

1. মোটা নাকাল ~5μm/সেকেন্ড হারে বেশিরভাগ পরিশোধন করে।

2. 1200 থেকে 2000 গ্রিট এবং পলিগ্রিন্ড দিয়ে ফাইন গ্রাইন্ডিং। সাধারণত 1µm/সেকেন্ডের চেয়ে কম বা সমান হারে ~30µm উপাদান সরিয়ে দেয় এবং ওয়েফারে একটি চূড়ান্ত ফিনিশ প্রদান করে।

1200-গ্রিটের পরিধানের চিহ্নগুলি সহ একটি রুক্ষ ফিনিশ রয়েছে, যখন 2000-গ্রিটটি কম রুক্ষ কিন্তু এখনও কিছু পরিধানের চিহ্ন রয়েছে৷ পলিগ্রিন্ড হল একটি পলিশিং টুল যা সর্বাধিক ওয়েফার শক্তি প্রদান করে এবং বেশিরভাগ পৃষ্ঠের ক্ষতি দূর করে।

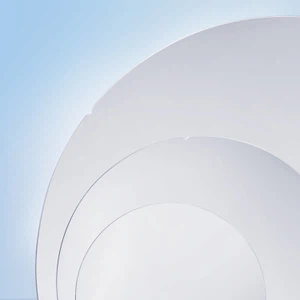

◆ কেমিক্যাল মেকানিক্যাল প্লানারাইজেশন (CMP)

কেমিক্যাল মেকানিক্যাল প্ল্যানারাইজেশন (CMP) - এই প্রক্রিয়াটি ওয়েফারকে সমতল করে এবং পৃষ্ঠের অনিয়ম দূর করে। CMP ছোট কণা ঘষিয়া তুলিয়া ফেলিতে সক্ষম রাসায়নিক স্লারি এবং পলিশিং প্যাড ব্যবহার করে সঞ্চালিত হয়। যান্ত্রিক নাকাল তুলনায় আরো planarization প্রদান করে.

CMP তিনটি ধাপে বিভক্ত:

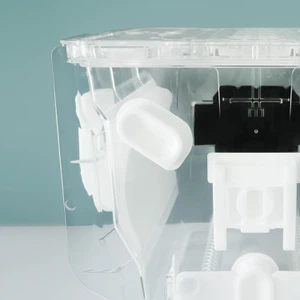

1. ওয়েফারটিকে পিছনের ঝিল্লিতে মাউন্ট করুন, যেমন একটি মোম ধারক, এটিকে জায়গায় ধরে রাখতে।

2. উপরে থেকে রাসায়নিক স্লারি প্রয়োগ করুন এবং একটি পলিশিং প্যাড দিয়ে সমানভাবে বিতরণ করুন।

3. চূড়ান্ত বেধের স্পেসিফিকেশনের উপর নির্ভর করে, প্রতি বাফে প্রায় 60-90 সেকেন্ডের জন্য পলিশিং প্যাডটি ঘোরান৷

সিএমপি যান্ত্রিক গ্রাইন্ডিংয়ের চেয়ে ধীর গতিতে গ্রাইন্ড করে, মাত্র কয়েক মাইক্রন অপসারণ করে। এর ফলে নিখুঁত সমতলতা এবং নিয়ন্ত্রণযোগ্য TTV পাওয়া যায়।

এচিং:

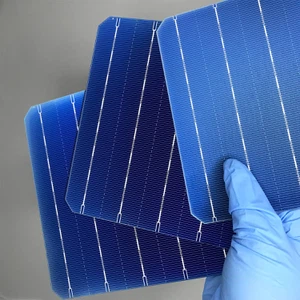

◆ ভেজা এচিং

এচিং ওয়েফার থেকে উপাদান অপসারণ করতে তরল রাসায়নিক বা এচেন্ট ব্যবহার করে, যা শুধুমাত্র ওয়েফারের অংশগুলিকে পাতলা করার প্রয়োজন হলে এটি কার্যকর হয়। খোঁচা করার আগে ওয়েফারের উপর একটি শক্ত মুখোশ স্থাপন করে, পাতলা হওয়া কেবলমাত্র সাবস্ট্রেটের অংশে ঘটে যেখানে কোনও স্তর নেই। ওয়েট এচিং সঞ্চালনের দুটি পদ্ধতি রয়েছে: আইসোট্রপিক (সব দিক থেকে অভিন্ন) এবং অ্যানিসোট্রপিক (উল্লম্ব দিকে অভিন্ন)।

কাঙ্খিত বেধ এবং আইসোট্রপিক বা অ্যানিসোট্রপিক এচিং কাঙ্খিত কিনা তার উপর নির্ভর করে লিকুইড এচেন্ট পরিবর্তিত হয়। আইসোট্রপিক এচিং-এ, হাইড্রোফ্লোরিক অ্যাসিড, নাইট্রিক অ্যাসিড এবং অ্যাসিটিক অ্যাসিড (এইচএনএ) এর সংমিশ্রণ হল সবচেয়ে সাধারণ এচ্যান্ট। সবচেয়ে সাধারণ অ্যানিসোট্রপিক এচ্যান্টগুলি হল পটাসিয়াম হাইড্রোক্সাইড (KOH), ইথিলেনেডিয়ামাইনকেটোল (EDP) এবং টেট্রামেথিলামোনিয়াম হাইড্রোক্সাইড (TMAH)। বেশিরভাগ প্রতিক্রিয়া ~10 μm/মিনিট হারে এগিয়ে যায় এবং বিক্রিয়ার হার বিক্রিয়ায় ব্যবহৃত এচ্যান্টের উপর নির্ভর করে পরিবর্তিত হতে পারে।

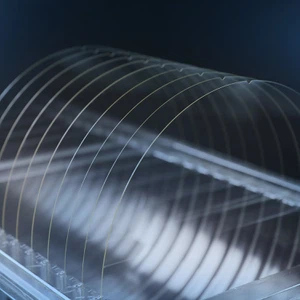

◆ প্লাজমা (ADP) ড্রাই এচিং (DCE)

ADP DCE হল সর্বশেষ ওয়েফার থিনিং প্রযুক্তি, ওয়েট এচিং এর মত। তরল ব্যবহার করার পরিবর্তে, শুষ্ক রাসায়নিক এচিং উপাদান অপসারণ করতে প্লাজমা বা এচ্যান্ট গ্যাস ব্যবহার করে। পাতলা করার প্রক্রিয়াটি সঞ্চালনের জন্য, অত্যন্ত গতিশীল কণার একটি মরীচি লক্ষ্য ওয়েফারে নিক্ষেপ করা যেতে পারে, রাসায়নিকগুলি ওয়েফার পৃষ্ঠের সাথে বিক্রিয়া করে বা উভয়ই একত্রিত হয়। শুকনো এচিং অপসারণের হার প্রায় 20μm/মিনিট, এবং কোন যান্ত্রিক চাপ বা রাসায়নিক নেই, তাই এই পদ্ধতিটি উচ্চ মানের সঙ্গে খুব পাতলা ওয়েফার তৈরি করতে পারে।

ওয়েফার পাতলা করার চারটি প্রধান পদ্ধতি সংক্ষেপে বর্ণনা করুন

Jul 01, 2023একটি বার্তা রেখে যান